第一讲 一、教学目标 (一)能力目标 1.能计算蜗杆传动的几何尺寸 2.掌握蜗杆传动的失效形式和设计准则 (二)知识目标 1.了解蜗杆传动特点、类型及主要参数 2.掌握蜗杆传动几何尺寸的计算 3.掌握蜗杆传动的失效形式和设计准则 二、教学内容 1.蜗杆传动的类型及特点 2.蜗杆传动的失效形式、材料和结构 3.普通圆柱蜗杆传动的主要参数和几何尺寸计算 三、教学的重点与难点 重点:蜗杆传动的失效形式和设计准则。 难点:蜗杆传动的主要参数。 四、教学方法与手段 采用多媒体教学(动画演示运动),结合教具,提高学生的学习兴趣。 11.1 蜗杆传动的类型和特点 蜗杆传动由蜗杆和蜗轮组成。用于传递空间交错的两轴间运动和功率,一般交错角为90º,蜗杆为从动件。 11.1.1 蜗杆传动的类型 按蜗杆形状分: 圆柱蜗杆机构 ——普通、圆弧 环面蜗杆机构 锥蜗杆机构 按蜗杆齿廓曲线的形状 阿基米德圆柱蜗杆(最常用) 渐开线圆柱蜗杆(梯形部分为渐开线) 延伸渐开线蜗杆 锥面包络圆柱蜗杆 11.1.2 蜗杆传动的特点 1、传动平稳由于蜗杆的齿是连续的螺旋形齿,传动平稳,噪声也小; 2、传动比大在一般传动中,![]() =10~80,在分度机构中可达1000,故结构紧凑; 3、能够自锁当蜗杆的导程角小于当量摩擦角时,蜗杆能带动蜗轮,而蜗轮不能带动蜗杆,即自锁。可用于需要自锁的起重设备,如手动葫芦等; 4、效率低蜗杆传动中,蜗轮齿沿蜗杆齿的螺旋线方向滑动速度大,摩擦剧烈,效率低,一般蜗杆传动的效率

=10~80,在分度机构中可达1000,故结构紧凑; 3、能够自锁当蜗杆的导程角小于当量摩擦角时,蜗杆能带动蜗轮,而蜗轮不能带动蜗杆,即自锁。可用于需要自锁的起重设备,如手动葫芦等; 4、效率低蜗杆传动中,蜗轮齿沿蜗杆齿的螺旋线方向滑动速度大,摩擦剧烈,效率低,一般蜗杆传动的效率![]() =0.7~0.9; 5、为减少蜗杆传动中的摩擦,蜗轮常用减摩性好但较贵的青铜制造,成本较高。 11.2 蜗杆传动的主要参数和几何尺寸的计算 在蜗杆传动中,规定通过蜗杆轴线并与蜗轮轴线垂直的平面,称为中间平面。

=0.7~0.9; 5、为减少蜗杆传动中的摩擦,蜗轮常用减摩性好但较贵的青铜制造,成本较高。 11.2 蜗杆传动的主要参数和几何尺寸的计算 在蜗杆传动中,规定通过蜗杆轴线并与蜗轮轴线垂直的平面,称为中间平面。  对于阿基米德蜗杆蜗轮,在主平面内蜗杆传动相当于齿轮齿条传动。 11.2.1 蜗杆传动的主要参数及其选择 1、蜗杆头数z1、蜗轮齿数z2和传动比i 传动比i=n1/n2=z1/z2 蜗杆头数z1=1、2、4、6(单头,i大,易自锁,效率低,但精度好;多头杆,η↑,但加工困难,精度↓) 蜗轮齿数z2=iz1,Z2=27~80 2、模数和压力角 为了保证蜗杆轮齿与蜗轮轮齿的正确啮合,蜗杆的轴向模数

对于阿基米德蜗杆蜗轮,在主平面内蜗杆传动相当于齿轮齿条传动。 11.2.1 蜗杆传动的主要参数及其选择 1、蜗杆头数z1、蜗轮齿数z2和传动比i 传动比i=n1/n2=z1/z2 蜗杆头数z1=1、2、4、6(单头,i大,易自锁,效率低,但精度好;多头杆,η↑,但加工困难,精度↓) 蜗轮齿数z2=iz1,Z2=27~80 2、模数和压力角 为了保证蜗杆轮齿与蜗轮轮齿的正确啮合,蜗杆的轴向模数![]() 和轴向压力角

和轴向压力角![]() ,应分别等于蜗轮的端面模数

,应分别等于蜗轮的端面模数![]() 和端面压力角

和端面压力角![]() ,且均等于标准值,同时蜗杆分度圆上的导程角

,且均等于标准值,同时蜗杆分度圆上的导程角![]() 应等于蜗轮分度圆上的螺旋角

应等于蜗轮分度圆上的螺旋角![]() 。即

。即 ![]() =

=![]() =

=![]()

![]() =

=![]() =

=![]() (标准值20°) 3、蜗杆分度圆上的导程角

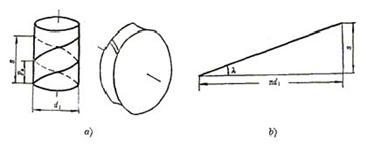

(标准值20°) 3、蜗杆分度圆上的导程角  如图所示的蜗杆有两根螺旋线,即

如图所示的蜗杆有两根螺旋线,即![]() =2,螺旋线的导程角为

=2,螺旋线的导程角为![]() ,蜗杆的轴向齿距为pa1;导程s=

,蜗杆的轴向齿距为pa1;导程s=![]() pa1。将蜗杆的螺旋线展开,螺旋线为直角三角形的斜边,如图所示。蜗杆的导程角

pa1。将蜗杆的螺旋线展开,螺旋线为直角三角形的斜边,如图所示。蜗杆的导程角![]() 可由下式求出

可由下式求出 ![]() 4、蜗杆分度圆直径和蜗杆直径系数 蜗轮是由与蜗杆相似的滚刀展成切制加工而来的,蜗杆分度圆直径d1不仅与m有关,还随

4、蜗杆分度圆直径和蜗杆直径系数 蜗轮是由与蜗杆相似的滚刀展成切制加工而来的,蜗杆分度圆直径d1不仅与m有关,还随![]() 的数值变化。所以即使m相同,也会有很多不同直径的蜗杆,也就要求具备很多刀具,为减少刀具的型号,将蜗杆d1取标准值。 定义:蜗杆分度圆直径d1与模数m之比,称蜗杆直径系数,用q表示。 即

的数值变化。所以即使m相同,也会有很多不同直径的蜗杆,也就要求具备很多刀具,为减少刀具的型号,将蜗杆d1取标准值。 定义:蜗杆分度圆直径d1与模数m之比,称蜗杆直径系数,用q表示。 即![]() 5、标准中心距

5、标准中心距 ![]() 11.2.2 蜗杆传动的几何尺寸计算 蜗杆传动中,蜗杆、蜗轮的齿顶高、齿根高、齿全高、齿顶圆直径、齿根圆直径可用直齿轮公式计算,见表11-3。 其中,

11.2.2 蜗杆传动的几何尺寸计算 蜗杆传动中,蜗杆、蜗轮的齿顶高、齿根高、齿全高、齿顶圆直径、齿根圆直径可用直齿轮公式计算,见表11-3。 其中,![]() 分度圆直径:

分度圆直径:![]() ;

;![]() 标准中心距:

标准中心距: ![]() 传动比:

传动比: ![]() 11.2.3蜗杆传动的正确啮合条件

11.2.3蜗杆传动的正确啮合条件 ![]() =

=![]() =

=![]()

![]() =

=![]() =

=![]() (标准值20°)

(标准值20°) ![]() 11.3 蜗杆传动的失效形式和计算准则 11.3.1 蜗杆传动的失效形式 1、齿面间滑动速度 蜗杆传动的滑动速度

11.3 蜗杆传动的失效形式和计算准则 11.3.1 蜗杆传动的失效形式 1、齿面间滑动速度 蜗杆传动的滑动速度 ![]() 较大的VS引起易发生齿面磨损和胶合;如润滑条件良好(形成油膜条件)则较大的VS则有助于形成润滑油膜,减少摩擦、磨损,提高传动效率。 2、蜗杆传动的失效形式 蜗杆传动的失效形式与齿轮传动相似,也有齿面磨损、齿面点蚀、齿面胶合和轮齿折断。由于蜗杆传动齿面间滑动严重,较易产生胶合和磨损。 11.3.2设计准则 1、开式传动 主要失效是齿面磨损和轮齿折断 设计准则:为按齿根弯曲疲劳强度为设计准则 2、闭式传动 主要失效是胶合和点蚀 设计准则:按齿面接触疲劳强度设计,再校核齿根弯曲疲劳强度,另计算热平衡和蜗杆刚度。 11.4 蜗杆和蜗轮的材料和结构 11.4.1蜗杆传动的材料 蜗杆和蜗轮的材料要求:1)足够的强度;2)良好的减摩、耐磨性;3)良好的抗胶合性 1、蜗杆材料 蜗杆多用碳钢或合金钢制造,如40、45、40Cr等。经热处理可提高齿面硬度,增加耐磨性。 40、45,调质HBS220~300——低速,不太重要 40、45、40Cr,表面淬火,HRC45~55——一般传动 15Cr、20Cr、12CrNiA、18CrMnT1、O20CrK渗碳淬火、HRC58~63——高速重载 2、蜗轮 蜗轮常用铸锡青铜ZQSn l0-1、ZQSn 6-6-3和铝铁青铜ZQAl9-4;低速和不重要的传动可采用铸铁材料。 铸铸青铜(ZCuSn10P1,ZCuSn5P65Zn5)——VS≥3m/s时,减摩性好,抗胶合性好,价贵,强度稍低。 铸铝铁青铜(ZcuAl10Fe3)——VS≤4m/s,减摩性、抗胶合性稍差,但强度高,价兼 铸铁:灰~;球墨~。——VS≤2m/s,要进行时效处理、防止变形。 11.4.2 蜗杆和蜗轮的结构 1、蜗杆 蜗杆通常与轴做成一体,称为蜗杆轴。 (1)无退刀槽,铣刀铣制;(2)有退刀槽,车刀车、或铣 2、蜗轮 蜗轮轮齿部分一般是青铜,而与轴联接的轮毂部分一般是钢,为节约青铜材料,其结构有如下几种: (1)齿圈式——齿圈与轮芯一般用H7/rb配合装配,并在配合面接缝上,加装4~6个紧定螺钉。 (2)螺栓联接式——用于尺寸较大蜗轮,装拆较方便。 (3)整体浇铸式——用于整体蜗轮和尺寸小的青铜蜗轮 (4)拼铸式——铸铁轮芯上浇铸青铜齿圈,然后切齿 小结: 1、蜗杆传动特点、类型及主要参数。 2、蜗杆传动几何尺寸的计算。 3、蜗杆传动的失效形式和设计准则。 作业与思考: 1、确定蜗杆头数

较大的VS引起易发生齿面磨损和胶合;如润滑条件良好(形成油膜条件)则较大的VS则有助于形成润滑油膜,减少摩擦、磨损,提高传动效率。 2、蜗杆传动的失效形式 蜗杆传动的失效形式与齿轮传动相似,也有齿面磨损、齿面点蚀、齿面胶合和轮齿折断。由于蜗杆传动齿面间滑动严重,较易产生胶合和磨损。 11.3.2设计准则 1、开式传动 主要失效是齿面磨损和轮齿折断 设计准则:为按齿根弯曲疲劳强度为设计准则 2、闭式传动 主要失效是胶合和点蚀 设计准则:按齿面接触疲劳强度设计,再校核齿根弯曲疲劳强度,另计算热平衡和蜗杆刚度。 11.4 蜗杆和蜗轮的材料和结构 11.4.1蜗杆传动的材料 蜗杆和蜗轮的材料要求:1)足够的强度;2)良好的减摩、耐磨性;3)良好的抗胶合性 1、蜗杆材料 蜗杆多用碳钢或合金钢制造,如40、45、40Cr等。经热处理可提高齿面硬度,增加耐磨性。 40、45,调质HBS220~300——低速,不太重要 40、45、40Cr,表面淬火,HRC45~55——一般传动 15Cr、20Cr、12CrNiA、18CrMnT1、O20CrK渗碳淬火、HRC58~63——高速重载 2、蜗轮 蜗轮常用铸锡青铜ZQSn l0-1、ZQSn 6-6-3和铝铁青铜ZQAl9-4;低速和不重要的传动可采用铸铁材料。 铸铸青铜(ZCuSn10P1,ZCuSn5P65Zn5)——VS≥3m/s时,减摩性好,抗胶合性好,价贵,强度稍低。 铸铝铁青铜(ZcuAl10Fe3)——VS≤4m/s,减摩性、抗胶合性稍差,但强度高,价兼 铸铁:灰~;球墨~。——VS≤2m/s,要进行时效处理、防止变形。 11.4.2 蜗杆和蜗轮的结构 1、蜗杆 蜗杆通常与轴做成一体,称为蜗杆轴。 (1)无退刀槽,铣刀铣制;(2)有退刀槽,车刀车、或铣 2、蜗轮 蜗轮轮齿部分一般是青铜,而与轴联接的轮毂部分一般是钢,为节约青铜材料,其结构有如下几种: (1)齿圈式——齿圈与轮芯一般用H7/rb配合装配,并在配合面接缝上,加装4~6个紧定螺钉。 (2)螺栓联接式——用于尺寸较大蜗轮,装拆较方便。 (3)整体浇铸式——用于整体蜗轮和尺寸小的青铜蜗轮 (4)拼铸式——铸铁轮芯上浇铸青铜齿圈,然后切齿 小结: 1、蜗杆传动特点、类型及主要参数。 2、蜗杆传动几何尺寸的计算。 3、蜗杆传动的失效形式和设计准则。 作业与思考: 1、确定蜗杆头数![]() 和蜗轮的齿数

和蜗轮的齿数![]() 要考虑哪些问题? 2、何谓蜗杆蜗轮机构的中间平面?在中间平面内,蜗杆蜗轮传动相当于什么传动? 3、确定蜗杆直径系数

要考虑哪些问题? 2、何谓蜗杆蜗轮机构的中间平面?在中间平面内,蜗杆蜗轮传动相当于什么传动? 3、确定蜗杆直径系数![]() 的目的是什么?

的目的是什么?![]() 的大小对蜗杆蜗轮机构有什么影响?它与蜗杆分度圆直径是什么关系?

的大小对蜗杆蜗轮机构有什么影响?它与蜗杆分度圆直径是什么关系?